Ricevendo il tuo modello CAD, valutiamo e progettiamo la tecnologia di ingegneria dell'analisi e le nostre macchine a CNC macineranno la tua parte in un giorno. Tuttavia, con tutte le tecnologie che lo rendono possibile, il fattore umano rimane critico ed è spesso il colpevole dietro i problemi ricorrenti che vediamo nelle parti lavorate a CNC. Evitare questi 5 errori comuni può aiutare a migliorare i progetti, ridurre il tempo di esecuzione e potenzialmente ridurre i costi di produzione finali.

1. Evita funzioni che richiedono elaborazione non necessaria

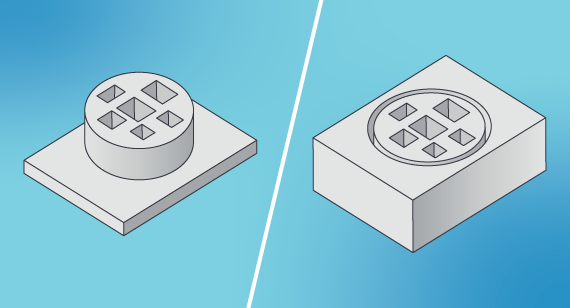

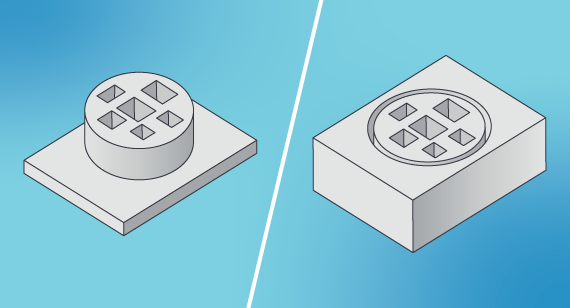

Un errore comune è progettare una parte che non richiede il taglio della macchina. Questa lavorazione non necessaria aumenta il tempo di esecuzione in parte, un motore chiave dei costi di produzione finali. Considera questo esempio in cui il design specifica la geometria circolare critica richiesta per l'applicazione della parte (vedere l'immagine sotto). Richiede i fori/caratteristiche quadrati di lavorazione nel mezzo e quindi il taglio del materiale circostante per rivelare il prodotto finito. Tuttavia, questo metodo aggiunge una quantità significativa di tempo di esecuzione per elaborare il materiale rimanente. In un design più semplice (vedere l'immagine sotto), la macchina taglia semplicemente la parte dal blocco, eliminando la necessità di ulteriori e sprecati elaborazioni in eccesso. Il design cambia in questo esempio ha tagliato il tempo della macchina di quasi la metà. Mantieni il design semplice per evitare tempo di esecuzione extra, lavorazione inutile e costi aggiuntivi.

(Il lato destro è più semplice del lato sinistro e non è necessaria un'elaborazione extra di materiale in eccesso)

2. Evitare il testo piccolo o rialzato

La tua parte potrebbe richiedere un numero di parte, descrizione o logo aziendale. Oppure potresti pensare che un certo testo sia bello in una determinata sezione. Tuttavia, l'aggiunta di testo aggiunge anche il costo. Più piccolo è il testo, maggiore è il costo. Questo perché i mulini finali molto piccoli necessari per tagliare la corsa di testo a velocità relativamente lente, aumentando il tempo di esecuzione e quindi il costo finale. Tuttavia, se la tua parte può ospitare un testo più ampio, il testo più grande può essere ridotto significativamente più veloce, riducendo i costi. Quando possibile, scegli il testo concavo piuttosto che sollevato, che richiede materiale macinabile per creare lettere o numeri da parte.

3. Evita pareti alte e sottili

Le caratteristiche del muro sui design delle parti sono spesso difficili. Gli strumenti utilizzati nelle macchine a CNC sono realizzati con materiali rigidi e rigidi come il carburo di tungsteno e l'acciaio ad alta velocità. Tuttavia, lo strumento devia leggermente sotto le forze di lavorazione, così come il materiale di taglio. Ciò può portare a problemi come superfici ondulate indesiderate e difficoltà a soddisfare tolleranze di parte. Le pareti possono anche scheggiare, piegarsi o rompere.

Più alto è il muro, maggiore è lo spessore necessario per aumentare la rigidità del materiale. Le pareti 0,508 mm o più piccole sono soggette a rotture durante l'elaborazione e possono piegarsi o deformare in seguito. Cerca di non progettare pareti troppo spesse, poiché il cutter di solito gira da 10.000 a 15.000 giri / min. Una regola empirica per le pareti è un proporzione 3: 1. Aggiungi un tiraggio di 1 °, 2 ° o 3 ° alla parete per rastremarsi anziché verticale, che consente una lavorazione più facile e lascia meno materiale residuo.

4. Evita piccole caratteristiche che potresti non aver bisogno

Alcune parti contengono angoli quadrati o piccole scanalature angolari interne per ridurre il peso complessivo o ospitare altri componenti. Tuttavia, l'angolo interno di 90 ° e la scanalatura piccola sono troppo piccoli per i nostri taglierini più grandi. Creare questi significa raccogliere materiali d'angolo con strumenti sempre più piccoli. Ciò può comportare l'uso di sei a otto coltelli diversi. Tutti questi cambiamenti dello strumento aumentano il runtime. Per evitare questo, determinare innanzitutto l'importanza delle scanalature. Se sono lì solo per risparmiare peso, rivisita i tuoi progetti ed evita di pagare materiali a macchina che non devono essere tagliati.

5. Ripensare la parte lavorata finale

Spesso vediamo progetti per parti stampate a iniezione caricate nei nostri servizi di lavorazione per la prototipazione prima di acquistare uno stampo. Ma ogni processo ha requisiti di progettazione diversi e i risultati possono variare. Caratteristiche lavorate spesse possono sperimentare ammaccature, warpage, buche o altri problemi durante lo stampaggio. Una parte modellata ben progettata con costole, scanalature e altre caratteristiche richiede un lungo tempo di corsa per la macchina.

Il punto qui è: i progetti di parti sono spesso ottimizzati per il loro processo di produzione. Puoi iniziare consultando il nostro team per imparare a modificare la progettazione della parte dello stampo per la lavorazione o semplicemente prototipo di iniezione che modella la parte durante la produzione finale.

---------------------------FINE---------------------------